Direct Drive înseamnă că motorul se conectează direct pe partea din spate a arborelui tamburului, în mod tradițional, aceasta s -a făcut prin utilizarea unei centuri.

Invertor înseamnă că există un sistem electronic de control al acționării între sursa de alimentare primită și puterea de ieșire a motorului de inducție.

Avantajul unității invertorului este că viteza și Motor China pentru producătorii de blender Cuplul motorului poate fi controlat cu exactitate, astfel încât rezultatul este o acțiune motorie foarte liniștită și netedă. De asemenea, nu are perii tradiționale, așa că nu suferă de scânteie sau de uzură. Dezavantajele sunt costuri dacă greșesc, deoarece placa de circuit și motorul de inducție sunt scumpe.

Cu unele produse precum un control al unității de curent al unității invertor, controlul motorului reprezintă Motor pentru producătorii de capote de aragaz Un câștig de eficiență mare și economisirea costurilor de funcționare, dar nu este prea mare de obținut eficiență de a -l folosi într -o mașină de spălat. Cu toate acestea, este plăcut să nu ai un motor ridicat al RPM.

Curele sunt, de asemenea, foarte fiabile, astfel încât Direct Drive nu oferă niciun avantaj real IMHO.

Într -o epocă în care eficiența energetică și controlul preciziei sunt esențiale, motoarele invertoare au apărut ca o tehnologie de piatră de piatră în numeroase industrii. Aceste sisteme motorii avansate oferă o îndepărtare accentuată de la motoarele cu viteză fixă tradițională, oferind un control inegalabil asupra vitezei motorului și, în consecință, economii semnificative de energie. Acest ghid se va aprofunda în lumea motoarelor invertoare, explorând componentele lor fundamentale, principiile operaționale și aplicațiile largi.

La miezul său, un motor invertor este un sistem de motor electric în care viteza și cuplul sunt controlate cu precizie de un dispozitiv electronic cunoscut sub numele de invertor sau unitate de frecvență variabilă (VFD). Spre deosebire de motoarele convenționale care funcționează cu o viteză fixă determinată de frecvența sursei de alimentare, viteza unui motor al invertorului poate fi reglată continuu și precis.

Sistemul este format din două componente primare:

Motorul: Acesta este de obicei un motor de curent alternativ standard, adesea un motor cu inducție trifazată, deși pot fi utilizate și motoare sincrone. Motorul în sine este proiectat pentru a gestiona frecvența și tensiunea variabilă furnizate de invertor.

Invertorul (VFD): Aceasta este unitatea electronică care servește ca creier al sistemului. Este nevoie de puterea de curent alternativ din rețea și o transformă într -o frecvență variabilă și o ieșire de tensiune, pe care apoi o furnizează motorului. Aceasta permite un control precis și dinamic asupra funcționării motorului.

Secretul pentru flexibilitatea unui motor invertor constă în funcționarea unității de frecvență variabilă (VFD). Viteza tradițională a motorului AC este direct proporțională cu frecvența sursei de alimentare. Un VFD manipulează această relație modificând dinamic frecvența și tensiunea puterii livrate motorului. Procesul poate fi defalcat în trei etape principale:

Conversia de curent alternativ la curent continuu: VFD ia mai întâi puterea de curent alternativ din rețea (de exemplu, 60 Hz) și o rectifică în puterea DC. Acest lucru se realizează folosind o punte de redresare, care transformă curentul alternativ într -un curent constant, direct.

Conversia DC la AC: VFD folosește apoi o serie de tranzistoare de putere (cum ar fi tranzistoarele bipolare sau IGBT-uri izolate) pentru a schimba rapid și oprirea curentului curent continuu. Acest proces, cunoscut sub numele de modularea lățimii pulsului (PWM), reconstruiește puterea DC înapoi într -o nouă formă de undă AC.

Reglarea frecvenței și a tensiunii: VFD controlează viteza de comutare a tranzistoarelor pentru a genera o putere de ieșire cu o nouă frecvență și tensiune variabilă. Prin creșterea sau scăderea frecvenței puterii de ieșire, VFD poate crește sau reduce direct și scăderea vitezei motorului. Simultan, VFD ajustează, de asemenea, tensiunea pentru a menține un raport cuplu-viteză consistent, asigurând o funcționare eficientă pe întregul interval de viteză.

Adoptarea Motors Inverter a crescut exponențial din cauza avantajelor convingătoare pe care le oferă asupra sistemelor motorii tradiționale, cu viteză fixă. De la economii semnificative de energie la performanțe operaționale sporite, aceste beneficii contribuie la un peisaj industrial mai eficient și mai durabil.

Unul dintre cele mai semnificative avantaje ale unui motor invertor este eficiența energetică superioară, în special în aplicațiile cu sarcini variabile. Motoarele tradiționale funcționează cu viteză maximă, indiferent de cererea reală, ceea ce duce la o energie irosită substanțială atunci când sarcina este scăzută. Pe de altă parte, un motor invertor poate corespunde cu exactitate viteza motorului cu cerințele exacte ale aplicației.

De exemplu, în pompe și ventilatoare, relația dintre viteza motorului și consumul de energie nu este liniară; Urmează legea cubului. Aceasta înseamnă că o mică reducere a vitezei motorului duce la o reducere dramatică a consumului de energie. Prin reducerea vitezei unui ventilator cu doar 20%, un motor invertor poate reduce consumul de energie cu aproape 50%. Această caracteristică a motorului de economisire a energiei inerentă face ca Motors Inverter să fie o piatră de temelie a proiectării moderne a motorului industrial și o componentă cheie pentru companiile care urmăresc să reducă consumul de energie și costurile operaționale.

Capacitatea de a regla cu exactitate și continuu viteza motorului este un schimbător de jocuri pentru multe procese industriale. O unitate de frecvență variabilă (VFD) oferă un nivel de control al motorului pe care motoarele cu viteză fixă pur și simplu nu se poate potrivi. Această precizie este esențială pentru menținerea consistenței și a calității în fabricație, unde procese precum amestecarea, transportul și tăierea necesită o sincronizare exactă a vitezei.

Permitând ajustări reglate fine, motoarele invertoare pot optimiza controlul procesului, pot reduce defectele produsului și pot îmbunătăți debitul general. Acest control îmbunătățit nu numai că stimulează productivitatea, dar permite și o mai mare flexibilitate în a răspunde la schimbarea cerințelor de producție.

Funcționarea controlată a unui sistem motor invertor reduce semnificativ efortul mecanic și electric pe motor și echipament conectat. Un motor tradițional experimentează un stres ridicat de fiecare dată când pornește și se oprește, ceea ce poate duce la uzură prematură pe componente precum rulmenți, înfășurări și viteze.

Deoarece Inverter Motors utilizează un mecanism de pornire moale (așa cum este discutat mai jos), acestea evită zgâlțâiele bruște și curenții mari care sunt tipici pentru pornirea tradițională a motorului. Funcționând la viteza optimă pentru sarcină, motorul funcționează mai rece și cu mai puține vibrații. Această operație blândă, controlată, duce la costurile de întreținere mai scăzute și la o durată de viață motorie substanțial extinsă, maximizând randamentul investiției inițiale.

Când pornește un motor tradițional, acesta trage o cantitate masivă de putere din grilă, cunoscută sub numele de curent de intrare. Acest lucru poate fi de cinci până la zece ori mai mare decât curentul de funcționare al motorului, provocând scufundări de tensiune în sistemul electric și plasând un imens eforturi atât pe motor, cât și pe mașinile conectate.

În schimb, Motors Inverter folosesc o caracteristică „Start Start”. VFD crește frecvența și tensiunea treptat, accelerând fără probleme motorul de la o oprire până la viteza dorită. Acest proces minimizează curentul de intrare, prevenind tulburările electrice și reducând tensiunea mecanică pe centuri, angrenaje și cuplaje. Acest lucru nu numai că protejează echipamentul, dar contribuie și la stabilitatea întregului sistem electric.

În timp ce principiul principal al utilizării unei acționări de frecvență variabilă (VFD) pentru a controla un motor rămâne constant, sistemele motorii inverter pot fi clasificate pe scară largă în două tipuri principale bazate pe tipul de motor utilizat: AC și DC. Alegerea dintre ele depinde de cerințele specifice ale aplicației de eficiență, cuplu și control.

Sistemele motorii de invertor AC sunt de departe cele mai răspândite în aplicațiile industriale și comerciale moderne. Acestea folosesc fiabilitatea și disponibilitatea pe scară largă a motoarelor AC standard. VFD oferă acestor motoare capacitatea de a opera la viteze variabile, deblocând potențialul lor maxim.

Motoare de inducție cu control VFD: Acesta este cel mai frecvent tip de sistem motor invertor. Motoarele standard de inducție a cuștii de veveriță sunt robuste, rentabile și necesită o întreținere minimă, ceea ce le face ideale pentru o gamă vastă de aplicații. Atunci când sunt asociate cu un VFD, acestea devin mașini de viteză variabilă, cu viteză variabilă, potrivite pentru orice, de la pompe și ventilatoare până la transportoare și mixere.

Motoarele sincrone cu control VFD: Motoarele sincrone sunt cunoscute pentru eficiența lor ridicată și urmărirea rapidă a vitezei. Spre deosebire de motoarele cu inducție, viteza rotorului lor este exact sincronizată cu frecvența sursei de alimentare. Când sunt controlate de un VFD, aceste motoare oferă o eficiență superioară, în special în aplicații de mare putere și sunt adesea utilizate în procese solicitante care necesită o sincronizare exactă a vitezei.

DC Sistem motor invertors, cunoscut și sub denumirea de DC Drives, au fost odată tehnologia dominantă pentru aplicații cu viteză variabilă, în special cele care necesită un cuplu ridicat la viteze mici. Deși au fost înlocuite în mare parte cu sisteme de curent alternativ mai eficiente și mai rentabile, acestea dețin în continuare o nișă în anumite aplicații specializate. „Invertorul” dintr -un sistem DC, numit adesea o acțiune DC sau un controler, rectifică puterea de curent alternativ în puterea DC și apoi reglează tensiunea furnizată motorului pentru a -și controla viteza.

În comparație cu omologii lor de curent alternativ, DC Motors necesită de obicei mai multă întreținere datorită utilizării lor de perii și comutatoare, care se uzează în timp. Cu toate acestea, schema lor de control simplă și caracteristicile excelente ale cuplului la viteze mici le-au făcut o alegere populară din punct de vedere istoric înainte de apariția unităților moderne de înaltă performanță.

| Caracteristică | Motor de inducție AC cu VFD | Motor sincron AC cu VFD | DC Inverter Motor |

| Utilizare obișnuită | Pompe, fani, compresoare, transportoare, utilaje industriale generale. | Aplicații de înaltă eficiență, poziționare de precizie, sisteme de mare putere. | Sisteme mai vechi, aplicații specializate cu viteză mică, cu tort ridicat. |

| Eficienţă | Foarte bun, extrem de eficient în funcționare cu viteză variabilă. | Excelent, adesea cu câteva puncte procentuale mai mari decât motoarele de inducție. | Bun, dar de obicei mai puțin eficient decât sistemele de curent alternativ modern. |

| Cost | Cel mai mic cost general al sistemului (motor și VFD). | Cost inițial mai mare pentru motor și VFD. | Costuri de întreținere mai mari; Motorul necesită adesea mai multe componente. |

| Întreţinere | Foarte scăzut; Proiectare robustă a motorului, fără perii. | Scăzut; Design fără perii. | Ridicat; Necesită inspecție și înlocuire obișnuită a periei și a comutatorului. |

| Avantaj cheie | Robust, fiabil și rentabil pentru o gamă largă de utilizări. | Cea mai mare eficiență, sincronizarea cu viteză precisă și densitatea de putere ridicată. | Cuplu excelent cu viteză mică și o schemă de control simplă. |

| Dezavantaj cheie | Controlul vitezei mai puțin precis decât motoarele sincrone. | Costuri inițiale mai mari de investiții. | Cerințe de întreținere ridicate; Tehnologia Motor și Drive sunt învechite. |

Versatilitatea și eficiența tehnologiei cu motor invertor au dus la adoptarea sa pe scară largă într -o gamă diversă de industrii. Prin furnizarea de control precis al motorului și economii semnificative de energie, aceste motoare revoluționează modul în care funcționează diverse sisteme.

În sectorul industrial, motoarele invertoare au devenit standardul pentru optimizarea performanței și reducerea costurilor operaționale. Capacitatea lor de a se potrivi cu viteza motorului cu cerințele de încărcare le face ideale pentru o varietate de funcții critice:

Pompe, fani și compresoare: Acestea sunt cele mai frecvente aplicații pentru motoarele invertoare. Un sistem tradițional rulează adesea la viteză maximă, folosind supape de accelerație sau amortizoare pentru a regla debitul sau presiunea. Folosind un motor invertor, viteza motorului este reglată direct, reducând consumul de energie dramatic. De exemplu, un compresor poate încetini în perioadele de cerere scăzută, economisind electricitate substanțială.

Transportoarele și manipularea materialelor: în fabricație și logistică, motoarele invertoare oferă o accelerație și decelerare lină, prevenind zgâlțâie bruscă care ar putea deteriora mărfurile fragile. Controlul lor precis permite mișcarea sincronizată în linii de asamblare complexe și asigură un flux constant de materiale.

Echipamente de fabricație și procesare: De la mixere și centrifuge până la extrudere și înfășurări, o gamă largă de echipamente de fabricație beneficiază de viteza și controlul cuplului oferit de un motor invertor. Această precizie duce la o calitate mai ridicată a produsului, mai puțin deșeuri și o repetabilitate mai mare a procesului.

Motoarele invertorului joacă un rol crucial în sistemele moderne de HVAC (încălzire, ventilație și aer condiționat), determinând apăsarea pentru o eficiență energetică și confort mai mare. În loc să rulați un compresor sau un ventilator cu o singură viteză și să-l ciclizat și să îl oprim, un sistem condus de invertor își poate regla continuu viteza.

Acest lucru permite un control mai precis al temperaturii și umidității, deoarece sistemul poate menține o stare constantă, mai degrabă decât să oscileze între „pe” și „off”. Această operație de viteză variabilă nu numai că oferă un mediu mai confortabil, dar are ca rezultat și economii substanțiale de energie, deoarece sistemul evită curentul de intrare intensiv în energie de pornire și oprire constantă.

Inima motorului unui vehicul electric este un sistem sofisticat de motor invertor. Motorul de tracțiune care conduce roțile este de obicei un motor puternic de curent alternativ, iar un VFD de înaltă tensiune (adesea denumit controler motor) preia puterea DC de la baterie și îl transformă în puterea de frecvență variabilă necesară pentru a propulsa mașina.

În această aplicație, Sistemul Motor Inverter oferă:

Accelerare perfectă și decelerare: oferă un cuplu instantaneu și o putere netedă și continuă pe o gamă largă de viteză.

Frânarea regenerativă: o caracteristică cheie a EV -urilor, frânarea regenerativă este posibilă de către motorul invertorului. Când șoferul își ridică piciorul de la accelerator, polaritatea motorului este inversată, ceea ce face ca acesta să acționeze ca generator. Aceasta transformă energia cinetică a vehiculului în energie electrică, care este utilizată pentru reîncărcarea bateriei, crescând astfel gama vehiculului și reducând uzura pe frânele mecanice.

Alegerea sistemului motor al invertorului potrivit este un pas critic pentru a asigura performanțe optime, eficiență și longevitate. Un sistem motor și VFD bine potrivit va oferi beneficiile prevăzute, în timp ce un sistem nepotrivit poate duce la ineficiență, eșec prematur și costuri sporite.

Înainte de a selecta un sistem, este esențial să înțelegem cu atenție cerințele aplicației. Acești factori vor dicta specificațiile atât ale motorului, cât și ale VFD.

Cerințe de încărcare și ciclu de serviciu: Natura încărcăturii este o considerație primară. Este o sarcină de cuplu constantă (de exemplu, o bandă transportoare) care necesită un cuplu constant pe întregul interval de viteză sau o sarcină de cuplu variabilă (de exemplu, un ventilator sau o pompă) unde cererea de cuplu scade odată cu viteza? În plus, ciclul de serviciu (funcționare continuă sau intermitentă) va influența dimensiunea motorului și cerințele de răcire necesare.

Dimensiunea motorului și evaluarea puterii: Evaluarea motorului (cai putere sau kilowati) trebuie să fie adecvată pentru aplicație. Un motor subdimensionat se va supraîncălzi și va eșua, în timp ce un motor supradimensionat va funcționa ineficient. Este crucial să selectați un motor care poate gestiona sarcina maximă preconizată, fără a depăși limitele termice.

Invertorul (VFD) și motorul sunt un singur sistem integrat și trebuie să fie compatibil. O nepotrivire poate duce la o performanță slabă sau la deteriorarea echipamentului.

Compatibilitatea și optimizarea performanței: asigurați -vă că tensiunea, curentul și frecvența VFD se aliniază specificațiilor motorului. Ieșirea VFD trebuie să poată alimenta în mod corespunzător motorul. În plus, VFD -urile moderne oferă metode de control avansate, cum ar fi controlul vectorial, care poate oferi performanțe superioare pentru aplicațiile care necesită un cuplu ridicat la viteze mici sau o poziționare precisă. Potrivirea capacităților de control ale VFD la nevoile aplicației este esențială pentru optimizarea performanței.

Mediul de operare poate avea un impact semnificativ asupra performanței și a duratei de viață a sistemului motor invertor. Este crucial să luăm în considerare acești factori în timpul procesului de selecție.

Temperatura, umiditatea și altitudinea: Temperaturile înalte ambientale pot reduce eficacitatea de răcire atât a motorului, cât și a VFD, potențial necesitând ca acestea să fie deratate (operate la o capacitate mai mică) pentru a preveni supraîncălzirea. Umiditatea ridicată poate duce la condensare, care poate deteriora componentele electronice. La altitudini mai mari, aerul mai subțire reduce capacitatea de răcire a motorului și a VFD, necesitând și deratarea. Selectarea componentelor cu evaluarea corespunzătoare a protecției împotriva intrării (IP) și asigurarea ventilației adecvate sunt esențiale pentru atenuarea acestor riscuri.

Instalarea corectă și întreținerea regulată sunt cruciale pentru asigurarea funcționării fiabile și de lungă durată a unui sistem motor invertor. În urma celor mai bune practici, pot preveni eșecul prematur, maximizarea eficienței și reduce la minimum timpul de oprire costisitor.

Procesul de instalare este un prim pas critic care necesită o atenție atentă la detalii pentru a asigura siguranța și integritatea sistemului.

Cablarea și împământarea: Cablarea dintre VFD și motor trebuie făcută conform specificațiilor producătorului. Este foarte recomandat să utilizați cabluri de motor ecranate pentru a preveni interferența electromagnetică (EMI), ceea ce poate afecta alte echipamente electronice sensibile. Întecenderea corectă este primordială; Motorul, VFD și orice terminații de cablu protejate trebuie să fie întemeiate în siguranță într -un punct de sol comun pentru a se proteja împotriva defecțiunilor electrice și pentru a asigura stabilitatea sistemului.

Configurarea și configurația VFD: Odată conectat, VFD trebuie configurat pentru a se potrivi cu motorul și aplicația specifice. Aceasta implică introducerea parametrilor cheie ai motorului în VFD, cum ar fi tensiunea, curentul, frecvența și tipul de motor. Multe VFD-uri moderne au o caracteristică automată care optimizează automat parametrii de control al motorului, asigurând performanța maximă și eficiența de la început.

În timp ce motoarele invertoare și VFD -urile sunt concepute pentru robustete, un program de întreținere proactiv este esențial pentru performanțele susținute.

Inspecție și curățare: inspectați regulat motorul și VFD pentru orice semne de uzură, deteriorare sau supraîncălzire. Acordați o atenție deosebită rulmenților și cuplajelor. Componentele interne ale VFD, în special ventilatoarele de răcire și straturile de căldură, ar trebui să fie păstrate curate și fără praf și resturi, deoarece o acumulare poate afecta semnificativ disiparea căldurii și poate duce la eșec.

Monitorizarea performanței motorului: monitorizați indicatorii cheie de performanță, cum ar fi temperatura motorului, nivelurile de vibrații și jurnalele de eroare VFD. Multe VFD-uri au capacități de diagnostic încorporate care pot oferi avertismente timpurii ale problemelor potențiale, permițând acțiuni corective înainte de apariția unui eșec.

În ciuda celor mai bune eforturi, pot apărea probleme. Să știi cum să rezolvi problemele comune poate ajuta la rezolvarea lor rapidă.

Supraîncălzire: Dacă motorul sau VFD se supraîncălzește, verificați dacă există o varietate de cauze potențiale. Acestea includ supraîncărcarea motorului, ventilația inadecvată, aripioarele de răcire înfundate sau ventilatoarele sau funcționarea într -un mediu cu temperaturi ambiante ridicate.

Vibrații: vibrația excesivă poate indica probleme mecanice. Cauzele obișnuite includ alinierea necorespunzătoare a arborelui motor cu echipamentele conectate, rulmenții motor uzate sau o sarcină dezechilibrată.

Defecțiuni electrice: Afișajul VFD va arăta adesea un cod de eroare specific pentru defecțiuni electrice (de exemplu, supratensiune, subvenții, defecțiune la sol). Consultați manualul VFD pentru a interpreta aceste coduri și verificați sursa de alimentare, conexiunile de cablare și izolarea motorului pentru a identifica cauza principală.

Atunci când evaluați sistemele motorii pentru o aplicație, este esențială o comparație directă între motoarele invertoare și motoarele tradiționale, cu viteză fixă. În timp ce motoarele tradiționale sunt un cal de lucru de încredere de zeci de ani, Inverter Motor Technology oferă avantaje clare în ceea ce privește eficiența, performanța și costurile de proprietate pe termen lung.

Cea mai semnificativă diferență constă în eficiența energetică, în special în aplicațiile în care sarcina nu este constantă. Un motor tradițional funcționează cu o viteză fixă, atrăgând puterea completă din grilă chiar și atunci când echipamentul conectat nu îl necesită. Acest lucru duce la deșeuri de energie substanțiale. De exemplu, o pompă care funcționează cu viteză maximă pentru a satisface o cerere cu flux scăzut va utiliza o supapă de accelerație pentru a restricționa fluxul, o metodă extrem de ineficientă.

Pe de altă parte, un motor invertor este un motor de economisire a energiei prin proiectare. Prin reglarea vitezei motorului pentru a se potrivi cu cerința exactă de încărcare, consumă doar puterea necesară pentru sarcina la îndemână. Această ajustare dinamică duce la reduceri dramatice ale consumului de energie, în special în aplicațiile de gestionare a fluidelor, unde legea cubului dictează că o scădere mică a vitezei are ca rezultat o scădere masivă a puterii.

Investiția inițială pentru un sistem motor invertor, care include VFD, este de obicei mai mare decât cea a unui motor tradițional și a începutului său. Cu toate acestea, acest cost mai mare este adesea compensat de economii semnificative pe termen lung. Eficiența motorie îmbunătățită se traduce direct prin facturi de utilități mai mici, rezultând uneori o rentabilitate a investițiilor (ROI) în doar unu sau doi ani. În plus, capacitățile de pornire soft și tensiunea mecanică redusă pe echipamente duc la costuri de întreținere mai mici și la o durată de viață extinsă pentru întregul sistem. Pe parcursul ciclului de viață total al echipamentului, un sistem motor invertor este adesea o alegere mai economică.

Performanța este locul în care beneficiile unui motor invertor strălucesc cu adevărat. Limitarea fundamentală a unui motor tradițional este viteza fixă, dictată de frecvența alimentării cu energie electrică. Un motor invertor asigură un control precis al vitezei, permițând ajustări continue și precise. Acest nivel de control îmbunătățește calitatea procesului, reduce defectele și permite o mai mare flexibilitate operațională. Mai mult, caracteristica de pornire moale a unui VFD împiedică curentul ridicat de intrare care este caracteristic pornilor tradiționale ale motorului, care poate provoca tulburări electrice și tensiune mecanică pe arbori, angrenaje și centuri.

| Caracteristică | Inverter Motor System | Sistem motor tradițional |

| Eficiența energetică | Eficiență ridicată, în special sub sarcini variabile; Consumul de energie se potrivește cu cerințele de încărcare. | Ineficient sub sarcini variabile; consumă putere maximă chiar și atunci când nu este nevoie. |

| Controlul vitezei | Control variabil și precis al vitezei; Reglare continuă pe o gamă largă. | Viteză fixă, determinată de frecvența de alimentare. |

| Costul inițial | Mai mare datorită costului VFD. | Mai jos, deoarece necesită doar un motor și un starter de bază. |

| Cost de exploatare | Mai mic din cauza economiilor de energie semnificative și a întreținerii reduse. | Mai mare datorită energiei irosite și întreținerii mai frecvente. |

| Performanţă | Pornire moale, control precis al procesului și cuplu ridicat la viteze mici. | Începând cu un curent ridicat de intrare; Fără control de viteză; Cuplu limitat de viteză fixă. |

| Întreţinere | Mai mic din cauza tensiunii mecanice și electrice reduse pe motor și echipament. | Mai mare din cauza stresului de la pornirile frecvente, oprirea și funcționarea constantă. |

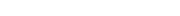

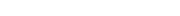

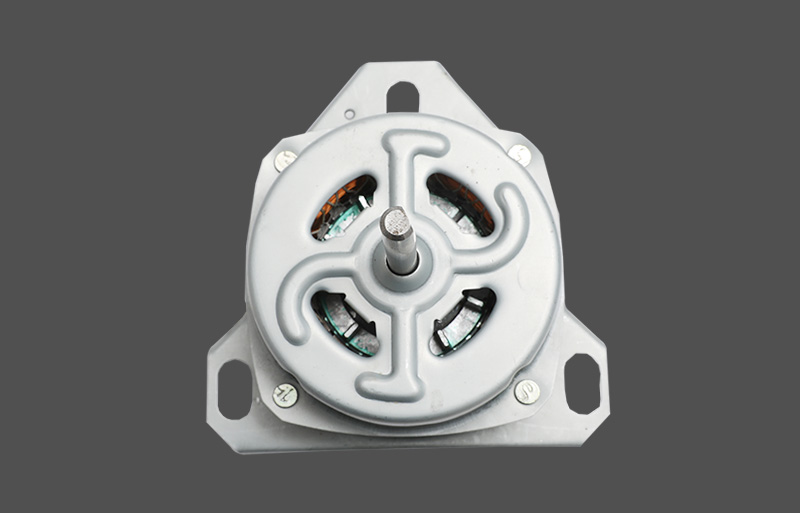

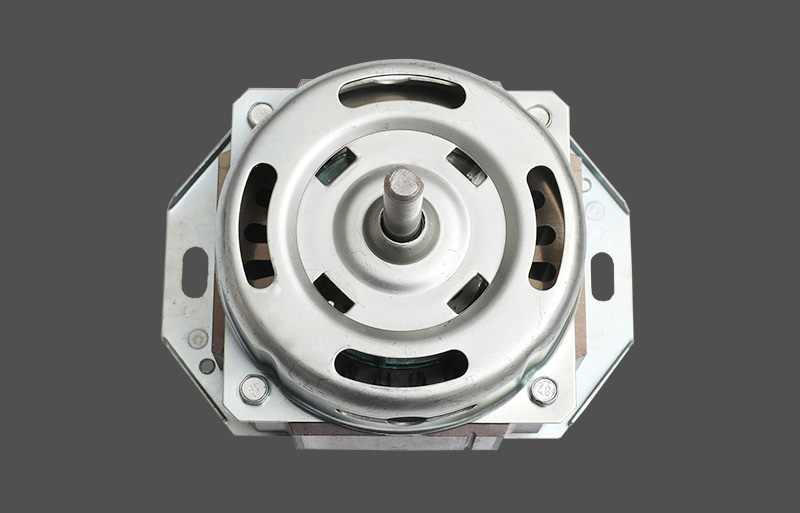

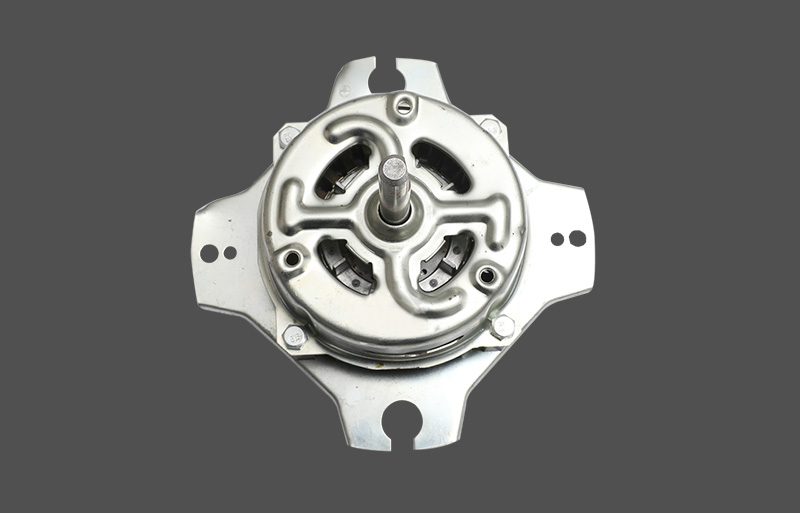

TY001 MAșINĂ DE SPĂLAT CU DOUĂ TUBURI DEDICAT

Ty002 Motor Purnic și Rezistent al Mașinii de SPĂLAT Din Cupru

Motorul Mașinii de SPĂLAT PENTRU Acoperire de Mediu

Ty004 Motor de MașinĂ de SPĂLAT CU SHMĂ DE CUPRU DE ÎNALTĂ EFICIENțĂ DE ÎNALTĂ EFICIENțĂ

TY005 100% Motor de Inducție de Mare ViteZĂ de Cupru

Piese de aparat de acasă spălând motorul

Motor CCA de culoare albă

TY-008

Vă rugăm să vă lăsați e -mailul sau telefonul, astfel încât să vă putem contacta cât mai curând posibil.