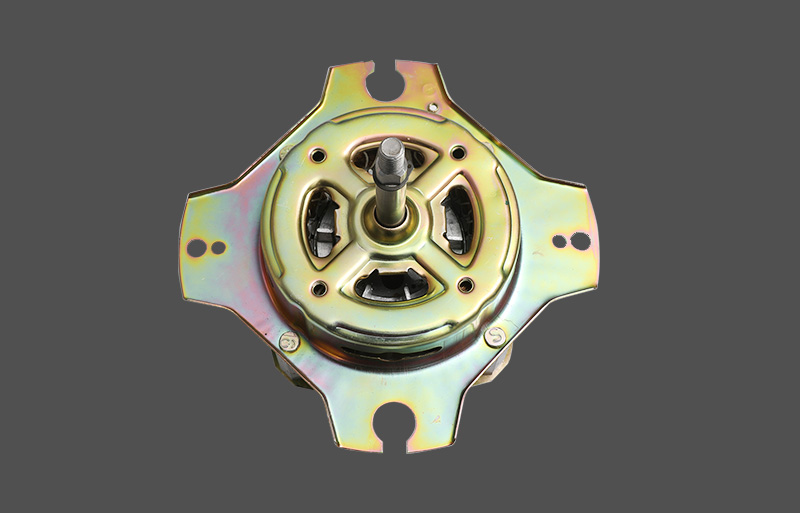

În domeniul ingineriei electrice moderne, soluția eficientă a defecțiunilor circuitului de control depinde de o înțelegere profundă a topologiei circuitului. Luând ca exemplu o anumită marcă de ventilator inteligent montat pe perete, designul său adoptă o combinație de unitate de microcontroler (MCU) și cip de șofer. Când lamele ventilatorului se rotesc cu întârziere după ce dispozitivul este pornit, forma de ieșire de modulare a lățimii pulsului (PWM) a cipului de control trebuie monitorizată de un osciloscop mai întâi. Dacă se constată că semnalul ciclului de serviciu este anormal, este necesar să se concentreze pe verificarea dacă condensatorul de încărcare de 22pf din circuitul oscilatorului de cristal are o problemă de eșec. Acest tip de defecțiune determină adesea frecvența ceasului, ceea ce face ca programul de reglare a vitezei să funcționeze instabil. În plus, pentru motoarele care folosesc senzori ai sălii pentru poziționare, atunci când apar fluctuații de viteză, este necesar să se confirme dacă decalajul dintre senzor și oțelul magnetic îndeplinește standardul de proces de 0,5 ± 0,1mm. Dacă decalajul este prea mare, acesta va provoca erori de detectare a poziției, provocând confuzie în logica comutației.

Repararea defectelor modulului de alimentare necesită o analiză cuprinzătoare a topologiei circuitului și a caracteristicilor componentelor. Când Motor ventilator de perete Repornește frecvent, trebuie măsurată mai întâi tensiunea de ieșire a stivei de pod de redresare. Dacă factorul de ondulare la 100Hz depășește 5%, trebuie verificată rezistența echivalentă a seriei (ESR) a condensatorului filtrului. Luând un ventilator montat pe perete de 40W, ca exemplu, ESR al condensatorului electrolitic de 220μF/400V utilizat în acesta poate crește de la 0,15Ω inițial la 0,5Ω după ce temperatura ambiantă va ajunge la 40 ℃ și rulează timp de 2000 de ore, ceea ce va reduce semnificativ efectul de filtrare. În acest caz, ar trebui să luați în considerare înlocuirea acestuia cu un condensator electrolitic rezistent la temperatură ridicată și adăugarea unui condensator ceramic de 0,1μF în paralel cu circuitul pentru a suprima eficient zgomotul de înaltă frecvență. Pentru motoarele cu frecvență variabilă folosind surse de alimentare de comutare, atunci când tensiunea de ieșire este scăzută, este important să verificați rezistența de eșantionare a sursei de referință TL431. Dacă coeficientul de derivă de temperatură al rezistenței de precizie depășește 50 ppm/℃, acesta poate determina mutarea pragului de protecție de supratensiune.

Depanarea sistemului de acționare trebuie, de asemenea, să țină seama de eficacitatea dispozitivului de alimentare și a circuitului de protecție. Când motorul declanșează protecția standului, este necesar să se confirme mai întâi dacă tensiunea de acționare a porții a modulului de tranzistor bipolar (IGBT) de poartă izolată se află în intervalul de cerințe tehnice de 15 ± 1V. Datele de laborator arată că atunci când tensiunea de acționare este mai mică de 13V, pierderea de pornire a IGBT va crește cu 40%, ceea ce este foarte probabil să determine temperatura de joncțiune să depășească limita de siguranță de 175 ° C. În acest caz, este necesar să verificați dacă raportul de viraje al transformatorului de acționare este în concordanță cu valoarea de proiectare și să măsurați dacă capacitatea condensatorului de bootstrap a decăzut cu mai mult de 20%. Pentru motoarele care folosesc module de putere inteligente (IPMS), atunci când are loc o defecțiune supracurent (OC), trebuie utilizat un imagist termic pentru a detecta distribuția temperaturii pe suprafața IPM. Dacă se constată că un punct fierbinte local depășește 125 ° C, este necesar să verificați dacă grăsimea termică dintre chiuveta de căldură și modul s -a uscat. Această defecțiune va crește rezistența termică de mai mult de două ori, afectând astfel stabilitatea și siguranța echipamentului.